Kaltprofile und Walzprofilieren

Kaltprofile sind dünnwandige Profile aus Band oder Blech, die durch Kaltumformung – Walz-, Biege-, oder Preßverfahren – hergestellt werden.

Das Walzprofilieren ist hierbei wegen seiner hohen Ausbringungsleistung das für die industrielle Fertigung wichtigste Herstellverfahren für Kaltprofile.

Vorteile von Kaltprofilen

- freie Gestaltung der Querschnitte, um die funktionellen und baulichen Anforderungen zu erfüllen

- Vielfalt der Oberflächenbehandlung, z.B. vorbeschichtet

- Integration der Loch-, Perforierarbeitsgänge und der Fertigung von Profilen in den Walzprozess

- enge Toleranzen

- gutes Verhältnis von Tragkraft zu Gewicht

- leichte Handhabung

- einfache Verbindung

- geringe Verarbeitungsempfindlichkeit

- niedrige Werkstattkosten

Das Verfahren

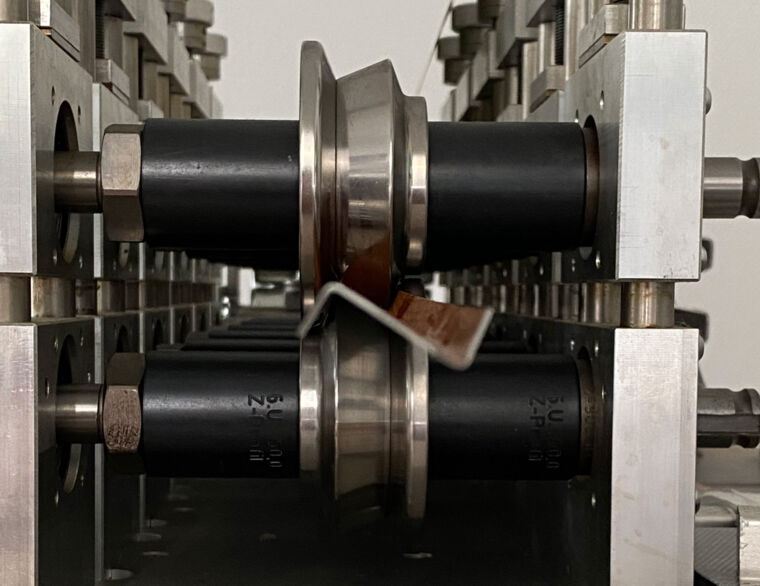

Beim Walzprofilieren handelt es sich um ein kontinuierliches Biegeumformen mit drehender Werkzeugbewegung. Hierbei wird der Querschnitt eines ebenen Blechbandes fortschreitend, also mehrstufig, mit Hilfe angetriebener, hintereinander auf Walzgerüsten angeordneter Profilrollenpaare umgeformt. Da die Blechdicke üblicherweise konstant bleibt, handelt es sich nicht um ein Walzen im eigentlichen Sinne.

Die Anzahl der Rollenpaare ist abhängig von der herzustellenden Querschnittsform, dem Werkstoff sowie von spezifischen Qualitätsanforderungen an das Profil. Als Ausgangswerkstoff wird beschichtetes oder unbeschichtetes Stahlband bzw. NE-Metallband in Form von Wickelbunden, sogenannter Coils bevorzugt. Obwohl das Walzprofilieren seit über 100 Jahren bekannt ist und bereits seit Anfang der 30er Jahre industriell eingesetzt wird, konnte sich das Verfahren erst nach dem Krieg zur Herstellung von Kaltprofilen durchsetzen.

Ebenfalls für den Vorgang des Walzprofilierens verwendete Ausdrücke:

Rollformen, Rollprofilieren, Kaltprofilieren, Profilieren.

Profilformen

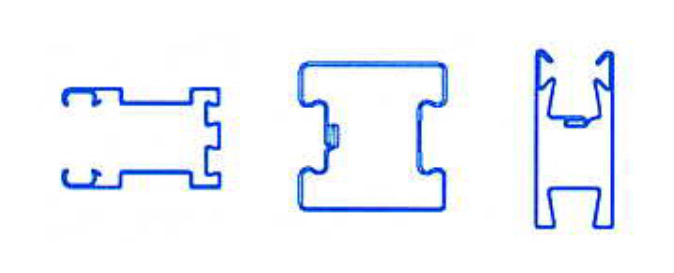

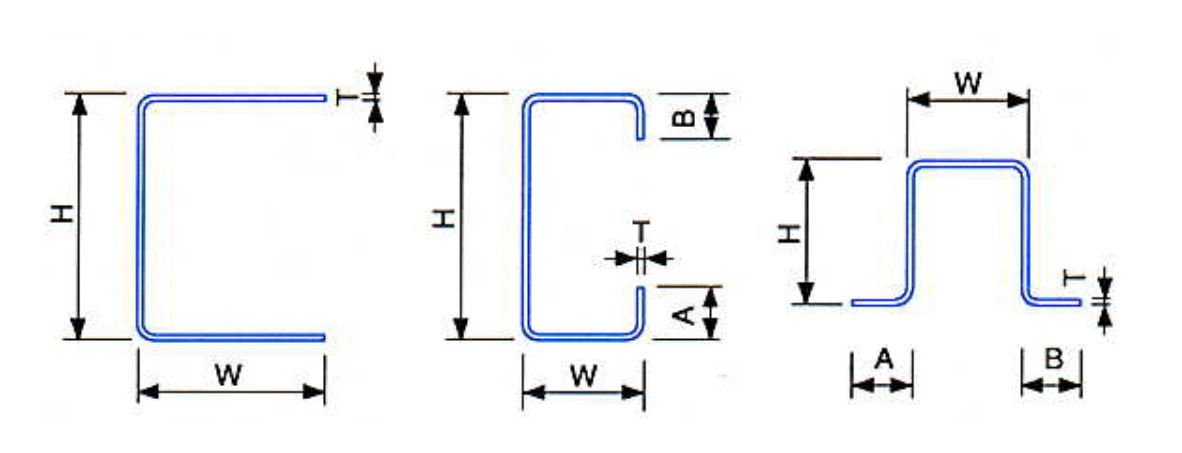

Man unterscheidet zwischen Spezialprofilen (kundenspezifisch) und Standardprofilen sowie nach den Querschnittsformen offene und geschlossene, symmetrische und unsymmetrische und gerad- und schiefwinklige Profile.

Spezialprofile

Bei Spezialprofilen produziert der Hersteller ein kaltgewalztes Profil nach den Vorstellungen seines Kunden. Der Profilhersteller benötigt einen speziellen Rollensatz für dieses Profil. Diese Rollenwerkzeuge kann HUSSMANN PROFILROLLEN anfertigen.

Abnehmerindustrien für Kaltprofile

Jeder Hersteller von Kaltprofilen bietet auch eine bestimmte Palette von Standardprofilen an, z.B. Winkel-, U-, Z-, C-Profile oder Schlitzrohre.

Abmessungen

Die höchstmögliche Länge von Walzprofilen ist von der Fertigung her unbegrenzt und nur von den Transportmöglichkeiten abhängig. Der Bedarf an Profilen mit mehr als 15 m ist keine Seltenheit.

Die größte Profilhöhe ist das Maß senkrecht zur Profilrollenachse. Sie ergibt sich aus den Umformbedingungen und den Profilrollendurchmessern und ist nicht zwangsläufig mit der größten Gebrauchshöhe des Profils identisch.

Vorteile von Kaltprofilen

- Baubranche

(Innenarchitektur, Bauzubehör, Lärmschutz, Stahlbau, Transporteinrichtungen, Lagereinrichtungen) - Fahrzeugbau

(Straßenfahrzeuge, Waggonbau, Schiffbau) - Elektroindustrie

(Kabelkanäle, Schaltschrankgehäuse, elektrische Schienen, Tragstrukturen für Solaranlagen) - Maschinenbau

(Fördersysteme, Schutzeinhausungen, Rahmen und Gestelle) - Möbelindustrie

(Laufschienen, Schubladenführungen, Regalsysteme, Türrahmen und -profile)

Werkzeugauslegung

Die Werkzeugauslegung eines kompletten Profilrollensatzes beruht nahezu ausschließlich auf der Erfahrung der Konstrukteure und der Mitarbeiter in den Profilierunternehmen. Um den Konstrukteur zu unterstützen und Routinetätigkeiten zu beschleunigen, stehen heute jedoch speziell für das Walzprofilieren entwickelte Konstruktionssysteme, wie z.B. „COPRA“ von data M zur Verfügung. Doch selbst diese modernen CAE-Systeme können das Mitarbeiterwissen und die gesammelten Erfahrungen nicht vollständig kompensieren, da eine Vielzahl komplexer Größen auf das Verfahren einwirkt.

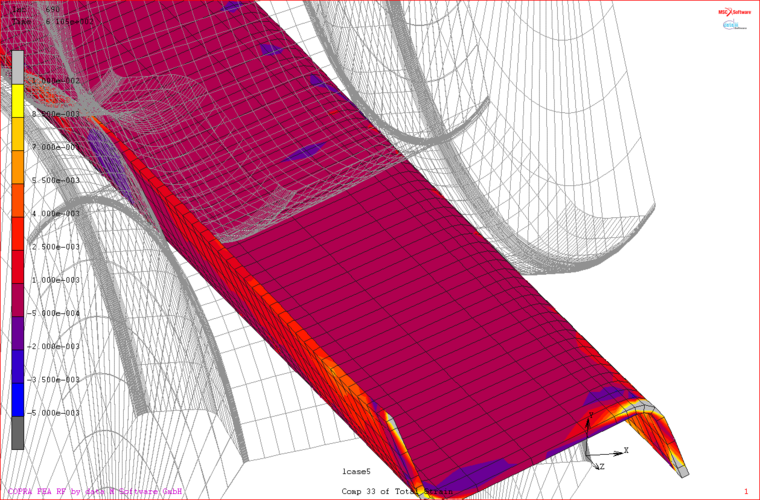

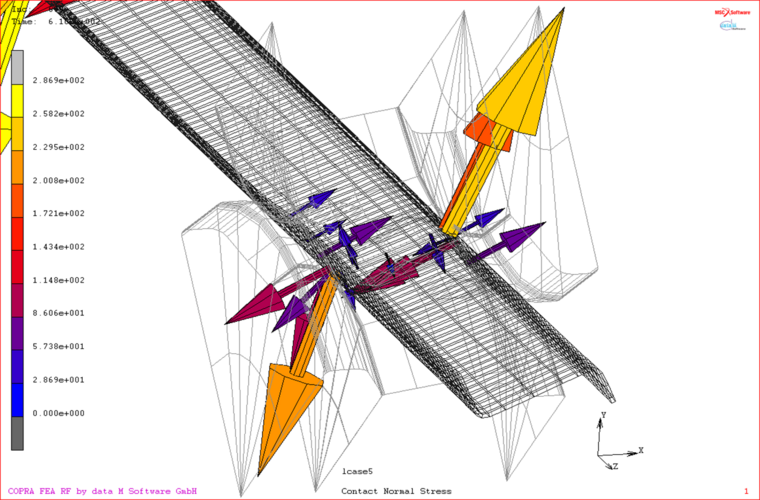

Dank intensiver Forschung an den Verfahrensgrundlagen und der Weiterentwicklung der Computertechnik kann der Umformvorgang heute mit entsprechenden Analyse-Tools simuliert werden. Diese Simulation umfasst die Vorausbestimmung der zu erwartenden Profilqualität inklusive Spannungen und Formänderungen unter konkreten Umformbedingungen und Blecheigenschaften. Die entscheidenden Qualitätsmerkmale von Walzprofilen sind jedoch neben Maßhaltigkeit geringe Makroeigenspannungen und geringe geometrische Abweichungen. Das Institut für Produktionstechnik und Umformmaschinen (PtU) der TU Darmstadt forscht seit Anfang der 80er Jahre im Grundlagenbereich des Walzprofilierens für eine breite Wissensbasis.

Formabweichungen

Längsformabweichungen

- Verdrehung

- Längskrümmung

- Welligkeit der Bandkanten

Querformabweichungen

- Querkrümmung

- Profilendenverformung

- Winkelabweichung

Die Querformabweichungen als Ergebnis der Querformänderungen stellen sich in der Profilierpraxis als ein weitestgehend gelöstes Problem dar. Als wesentlich schwieriger erweist sich die Beherrschung der Längsformabweichungen. Sie haben ihre Hauptursache in den auftretenden Längsformänderungen in der Umformzone bzw. in der Größe der bleibenden Längsformänderungen. Das Auftreten der maximalen Dehnungen und Spannungen hierbei ist aber nicht zwangsläufig auf die Bandkanten beschränkt. Solche Abweichungen lassen sich heutzutage bereits nach der Konstruktion mit entsprechenden Analyse Tools in der Simulationsphase des Umformprozesses entdecken.

Einrichten und Rüsten

Der Wirtschaftlichkeit des Verfahrens wirkt der hohe Rüst- und Einstellaufwand der Walzensätze entgegen. Die Einstellzeiten nach einem Werkzeugwechsel sind - wie auch die Auslegung der Rollensätze - abhängig vom Erfahrungsschatz der Walzprofilier-Mitarbeiter. Bis ein Profil erstmalig in der gewünschten Qualität die Anlage verlässt, sind vor allem beim Einfahren umfangreiche Einstellarbeiten an der Anlage erforderlich. Unter Umständen müssen sogar konstruktive Veränderungen an den Werkzeugen durchgeführt werden.

An dieser Stelle macht sich dann eine umfangreiche Simulation auf Basis der Finite Elemente Methode (z.B. mit COPRA FEA RF) bezahlt, da Schwachstellen in der Werkzeugauslegung erkannt werden, noch bevor die erste Rolle gefertigt worden ist. Auf diese Art wird der Aufwand des Einfahrens eines neuen Profils drastisch reduziert.

Literatur

- Comité International du Profilage à Froid, Kaltprofile, Rotterdam 1992

- G. Broer, R. Martin-Bullmann, Kaltprofile, 4. Auflage, Verlag Stahleisen, Düsseldorf 1993

- D. Schmoeckel, K. Damm, Entwicklung und Erprobung einer Meßmethodik zur Kennwertermittlung beim Walzprofilieren für ein CAD-System, Projekt 150, Studiengesellschaft für Anwendungstechnik von Eisen und Stahl e.V., Düsseldorf 1989

- D. Schmoeckel, D. Busse, Eigenspannungsabbau in walzprofilierten Kaltprofilen durch Schwingungsüberlagerung während des Profilierens, Projekt 151 Studiengesellschaft für Anwendungstechnik von Eisen und Stahl e.V., Düsseldorf 1989

- D. Schmoeckel, D. Bussen, Weiterführende Untersuchungen zum Eigenspannungsabbau in walzprofilierten Kaltprofilen durch Überlagerung niederfrequenter Schwingungen hoher Amplitude während des Profilierens, Projekt 209, Studiengesellschaft Stahlanwendung e.V., Düsseldorf 1992

- D. Schmoeckel, N. Stricker, Weiterentwicklung einer Meßmethodik zur Ermittlung technologischer Kennwerte für ein CAD-System durch Formänderungsanalyse in den Einformzonenflächen walzprofilierter Kaltprofile, Projekt 216, Studiengesellschaft Stahlanwendung e.V., Düsseldorf 1993

- D. Schmoeckel, B. Sitzmann, N. Stricker, Entwicklung und Erprobung eines Prozeßsimulationsmodells zur verfahrensspezifischen CAD-Stufenfolgeplanung beim Walzprofilieren, Projekt 219, Studiengesellschaft Stahlanwendung e.V., Düsseldorf 1996

- W. Petzold, H. Launitz, M. Grabe, Ermittlung der Biegewinkelfolge beim Profilieren mit elementaren Berechnungsansätzen, Projekt 225, Studiengesellschaft Stahlanwendung e.V., Düsseldorf 1994

- R. Schwarzwälder, A. Schulte, O. Hahn, J. R. Kurzok, A. Schulte, Entwicklung und Erprobung eines kaltprofilierten Karosseriestrukturteils aus Stahl mit integrierten Funktionselementen für die Großserie, Projekt 331, Studiengesellschaft Stahlanwendung e.V., Düsseldorf 1997

- Kolloquium Walzprofilieren von Stahl, 2. September 1998, Düsseldorf, Tagungsband 722, Studiengesellschaft Stahlanwendung e.V., Düsseldorf 1999

- data M GmbH, Referenzhandbuch, Taufkirchen 1998